Die Metallverarbeitung stellt hohe Anforderungen an Sicherheit und Organisation, sodass vielfältige Maßnahmen zur Gefahrenabwehr und zur Erhaltung von Gesundheit und Umwelt etabliert wurden. Dabei wird neben technischer Ausstattung auch auf klare Arbeitsabläufe und regelmäßige Schulungen gesetzt, um den täglichen Herausforderungen gewachsen zu sein. Moderne Anlagen und innovative Verfahren tragen ebenso zur Risikominimierung bei wie der kontinuierliche Dialog zwischen Fachkräften und Experten. Eine differenzierte Betrachtung der Schutzmaßnahmen zeigt, wie vielseitig und effektiv Strategien in diesem Bereich entwickelt wurden.

Grundlagen und Herausforderungen

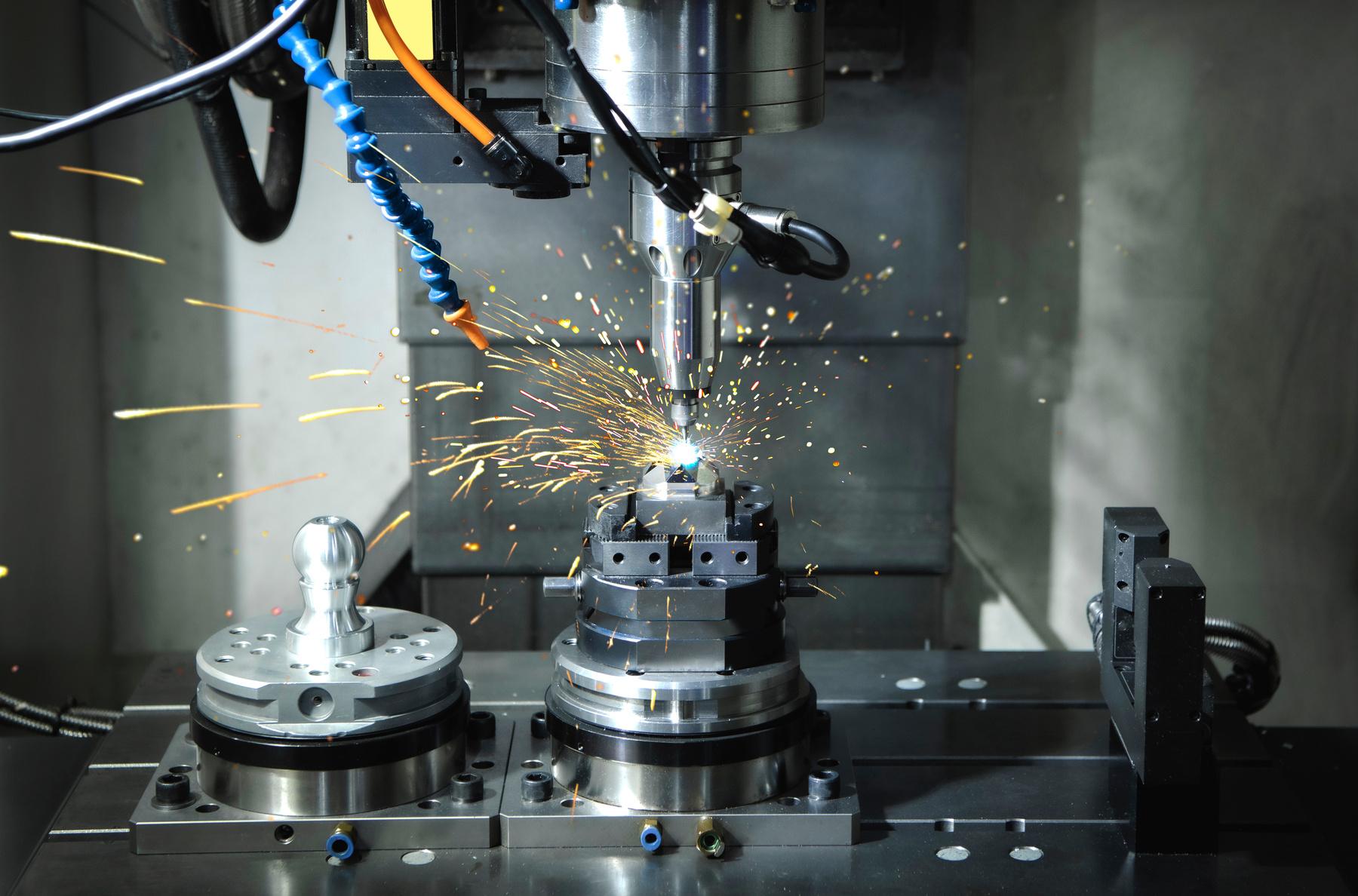

Die Metallverarbeitung zeichnet sich durch hohe Temperaturen, mechanische Belastungen und den Einsatz potenziell gefährlicher Stoffe aus, weswegen präventive Schutzmaßnahmen unabdingbar erscheinen. Unternehmen setzen auf standardisierte Verfahren, regelmäßige Wartungen und strenge Sicherheitsvorschriften, sodass der Betrieb sicher gestaltet werden kann. Gleichzeitig wird durch kontinuierliche Fortbildungen das Bewusstsein für Risiken geschärft, was dazu beiträgt, Arbeitsunfälle zu vermeiden und den reibungslosen Ablauf der Produktion zu gewährleisten. Durch den Einsatz moderner Technologien und innovativer Konzepte wird die Sicherheit in allen Bereichen maßgeblich erhöht, wobei eine enge Zusammenarbeit zwischen den Abteilungen als zentraler Erfolgsfaktor gilt.

Sicherheitskonzepte und organisatorische Maßnahmen

Ein zentraler Aspekt der Sicherheitsstrategie in der Metallverarbeitung liegt in der Entwicklung umfassender Sicherheitskonzepte, die alle Abläufe berücksichtigen. Es werden klare Zuständigkeiten definiert und Notfallpläne erstellt, die im Ernstfall rasch in die Tat umgesetzt werden können, sodass potenzielle Schäden minimiert werden. Die regelmäßige Überprüfung der Sicherheitsvorkehrungen sowie die Anpassung an neue gesetzliche Bestimmungen tragen maßgeblich dazu bei, Risiken frühzeitig zu erkennen und abzuwehren. Unternehmen organisieren zudem interne Schulungen, bei denen Mitarbeiter praxisnah in den neuesten Sicherheitsstandards unterrichtet werden, was die betriebliche Sicherheit nachhaltig fördert.

Technische Schutzmaßnahmen und persönliche Schutzausrüstung

Die technische Ausstattung in Werkstätten und Produktionshallen spielt eine wesentliche Rolle, um Gefahren im Arbeitsalltag vorzubeugen. Es kommen moderne Absauganlagen, Not-Aus-Schalter und Überwachungssysteme zum Einsatz, die im Ernstfall für eine schnelle Reaktion sorgen, während gleichzeitig Sensoren und automatische Abschaltsysteme den Betrieb kontrollieren. Die persönliche Schutzausrüstung wird regelmäßig an den neuesten Stand gebracht, sodass Sicherheitshelme, Handschuhe, Schutzbrillen und Gehörschutz nicht nur Pflicht, sondern auch fester Bestandteil der Arbeitskleidung sind. Durch eine enge Abstimmung zwischen technischen und organisatorischen Maßnahmen wird ein umfassendes Sicherheitsnetz geschaffen, das auf Effizienz und Aktualität beruht.

Fachkundelehrgang TRGS505 – Sicherheit im Umgang mit Blei

Die Vermittlung fundierter Kenntnisse im Umgang mit Blei bildet einen zentralen Baustein moderner Sicherheitskonzepte in der Metallverarbeitung, weshalb Fachkundelehrgänge nach TRGS505 (https://www.schadstoff-control.de/schadstoffschulung/fachkundelehrgang-trgs-505/) einen praxisnahen Einblick in relevante gesetzliche Vorgaben und die damit verbundenen Schutzmaßnahmen bieten; Inhalte umfassen unter anderem die physikalischen Eigenschaften von Blei, potenzielle Gesundheitsrisiken, sowie Mess- und Analyseverfahren, wodurch die praktische Umsetzung von Schutzmaßnahmen anhand realer Fallbeispiele veranschaulicht wird. Die Schulung stellt die Verbindung zwischen theoretischem Hintergrundwissen und praxisorientierten Ansätzen her, was zu einer optimierten Planung und Umsetzung von Schutzstrategien in Betrieben führt, während konkrete Empfehlungen für die Anpassung an betriebliche Gegebenheiten ebenso vermittelt werden wie Hinweise zur regelmäßigen Überprüfung von Arbeitsprozessen.

Umgang mit Gefahrenstoffen und Notfallmanagement

In vielen Betrieben kommt es zum Einsatz von Gefahrstoffen, weshalb der sachgerechte Umgang und die fachgerechte Lagerung von zentraler Bedeutung sind. Klare Kennzeichnungen und getrennte Lagerbereiche gewährleisten, dass im Ernstfall rasche Notfallmaßnahmen eingeleitet werden können, während regelmäßige Kontrollen die Einhaltung der Sicherheitsstandards sicherstellen. Neben der technischen Absicherung werden umfassende Notfallkonzepte entwickelt, die sowohl Evakuierungspläne als auch Maßnahmen zur Erstversorgung umfassen, sodass im Bedarfsfall eine schnelle und koordinierte Hilfe möglich erscheint.

Wirtschaftliche Aspekte und Innovationsförderung

Die Investition in Sicherheit und Schutzmaßnahmen wird nicht nur als Kostenfaktor, sondern auch als Beitrag zur langfristigen Wettbewerbsfähigkeit betrachtet, wobei wirtschaftliche Effizienz und Sicherheit Hand in Hand gehen. Unternehmen erkennen, dass präventive Maßnahmen und innovative Technologien zu einer Senkung der Unfallkosten führen können, was sich positiv auf die Bilanz auswirkt. Förderprogramme und staatliche Zuschüsse unterstützen zudem die Umsetzung von Modernisierungen, sodass auch kleine und mittelständische Betriebe Zugang zu modernster Sicherheitstechnik erhalten. Die fortlaufende Forschung und Entwicklung in diesem Bereich führt zu neuen Lösungen, die sowohl den Schutz der Mitarbeiter als auch die Umweltstandards weiter erhöhen, sodass Investitionen in Sicherheit als zukunftsweisende Entscheidung gelten.

Übersicht der Schutzmaßnahmen

- Gefahrenanalyse: Regelmäßige Risikobewertungen zur Identifikation potenzieller Sicherheitslücken

- Schulungen: Fort- und Weiterbildungsmaßnahmen zur Sensibilisierung für Sicherheitsaspekte

- Technische Anlagen: Einsatz moderner Maschinen und automatischer Abschaltsysteme

- Persönliche Schutzausrüstung: Verwendung von Helmen, Schutzbrillen, Handschuhen und Gehörschutz

- Notfallmanagement: Etablierung und regelmäßige Aktualisierung von Evakuierungs- und Notfallplänen

- Dokumentation: Lückenlose Aufzeichnung von Wartungsarbeiten und Sicherheitsinspektionen

Experteninterview: Einblick aus erster Hand

Dr. Martin Weber, ein langjähriger Fachmann mit umfassender Erfahrung in der Metallverarbeitung, gibt in diesem Interview wertvolle Einblicke in die Praxis.

Welche Entwicklungen prägen aktuell den Bereich der Schutzmaßnahmen in der Metallverarbeitung?

Die stetige Integration neuer Technologien und die Anpassung an aktuelle Sicherheitsstandards ermöglichen einen dynamischen Fortschritt in diesem Sektor, wodurch die Risikominimierung maßgeblich verbessert werden kann.

Wie wird die persönliche Schutzausrüstung in den Betrieben weiterentwickelt?

Innovative Materialien und ergonomische Designs kommen zum Einsatz, sodass die Ausrüstung nicht nur funktional, sondern auch komfortabel gestaltet werden kann, was die Akzeptanz bei den Mitarbeitern erhöht.

Welche Bedeutung haben organisatorische Maßnahmen neben technischen Vorkehrungen?

Klare Abläufe, regelmäßige Schulungen und die Einbindung der Mitarbeiter in Sicherheitsprozesse spielen eine zentrale Rolle, um den Betrieb kontinuierlich an neue Herausforderungen anzupassen.

Wie fließen gesetzliche Vorschriften in die tägliche Praxis ein?

Die regelmäßige Überprüfung und Aktualisierung der internen Sicherheitsstandards stellt sicher, dass alle betrieblichen Maßnahmen den aktuellen gesetzlichen Vorgaben entsprechen, wodurch rechtliche Risiken minimiert werden können.

Inwiefern beeinflussen wirtschaftliche Rahmenbedingungen die Investitionen in Sicherheitstechnologien?

Unternehmen erkennen zunehmend, dass Investitionen in moderne Sicherheitssysteme langfristig Kosten sparen, da Unfallkosten und Produktionsausfälle dadurch erheblich reduziert werden können.

Welche Herausforderungen ergeben sich bei der Umsetzung des TRGS 505 (Blei) in den Betrieben?

Die Implementierung der spezifischen Vorschriften erfordert oft maßgeschneiderte Lösungen und einen engen Dialog mit den Behörden, sodass ein kontinuierlicher Anpassungsprozess notwendig erscheint.

Welche Zukunftsperspektiven werden für den Sicherheitsbereich in der Metallverarbeitung erwartet?

Durch die fortschreitende Digitalisierung und den verstärkten Einsatz von Automatisierungstechnologien eröffnen sich neue Möglichkeiten, die Sicherheit weiter zu erhöhen und Arbeitsprozesse noch effizienter zu gestalten.

Abschließende Worte an die Fachgemeinschaft?

Die kontinuierliche Weiterentwicklung und der offene Austausch zwischen den Branchenexperten fördern nicht nur die betriebliche Sicherheit, sondern tragen auch dazu bei, den technologischen Fortschritt nachhaltig voranzutreiben, weshalb eine enge Zusammenarbeit essenziell erscheint.

Zusammenfassende Betrachtungen und Ausblick

Die umfassende Analyse der Schutzmaßnahmen in der Metallverarbeitung zeigt, wie essenziell ein ganzheitlicher Ansatz zur Risikominimierung und zum Erhalt eines sicheren Arbeitsumfelds erscheint, wobei technische Innovationen, organisatorische Strukturen und kontinuierliche Schulungen gleichermaßen zur Reduktion von Gefahren beitragen. Es wird deutlich, dass sowohl gesetzliche Anforderungen als auch wirtschaftliche Überlegungen bei der Implementierung von Sicherheitskonzepten berücksichtigt werden müssen, sodass ein hoher Standard erreicht werden kann, der den Herausforderungen des modernen Arbeitsalltags gerecht wird. Die vorliegenden Maßnahmen veranschaulichen, dass kontinuierliche Verbesserungen und der Austausch zwischen Fachkräften und Experten maßgeblich dazu beitragen, die Metallverarbeitung sicherer zu gestalten und zukünftige Entwicklungen voranzutreiben, wobei nachhaltige Investitionen in den Arbeitsschutz nicht nur den einzelnen Betrieb, sondern die gesamte Branche positiv beeinflussen.

Bildnachweise:

serhiibobyk – stock.adobe.com

littlewolf1989 – stock.adobe.com

JT Jeeraphun – stock.adobe.com